|

Il 4 Maggio 2000 iniziai la costruzione di Luna Rossa ITA-45. Praticamente a 10 anni di distanza mi ritrovo nuovamente alla partenza!!! Di tempo ne è passato e menomale che ho trovato su internet il tutorial di un certo Renato Chiesa che spiega come costruire uno scafo in vtr.... ci voleva proprio una bella rinfrescata alla memoria :-) Scherzi a parte, cercherò mi essere il più dettagliato possibile, così da dare spunti ed indicazioni a chi, come me, si diletta con il FAI DA TE! Per facilitare la navigazione di questa pagina inserisco dei collegamenti diretti alle diverse parti del modello in costruzione: 1 - SCAFO

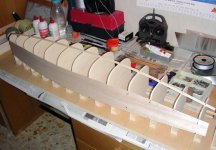

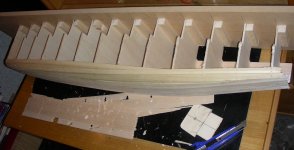

SCAFO 12 Maggio 2010: L'impresa ha emesso il suo primo vagito: ho stampato su carta le ordinate e controllato che non siano verificati errori di scalatura. Tutto OK! Domani compro il compensato da 5mm e la tavola di riferimento da 20mm, incollo le stampe sul compensato ed inizio a tagliare le ordinate!!!!! Che bello.... mi si stanno risvegliando i cromosomi del FAI DA TE :-))))))))))   13 Maggio 2010: Questa mattina sono andato dal falegname a fare la spesa, mi serviva la materia prima!!! Per prima cosa ho tracciato le linee di riferimento sulla tavola aiutandomi con riga e squadra per ottenere la massima precisione. Poi mi sono divertito a trasferire le stampe delle ordinate sul compensato usando la cara buon vecchia tecnica del batuffolo di ovatta imbevuto di trielina. Se si esagera con la trielina (come mi è capitato nell'ordinata della foto) il lavoro non viene pulitissimo, ma alla fine la linea dell'ordinata è inequivocabilmente trasferita sul legno. L'unico contro di questa tecnica è che dall'odore..... sembra di stare in una tintoria :-))) Per finire la dura giornata di lavoro ho ritagliato e rifinito con tampone di carta vetrata tutte le ordinate!!!!! Domani posiziono ed incollo le ordinate sulla tavola di riferimento.

14 Maggio 2010: Oggi me la sono cavata con poco: ho incollato un quadrello di legno 2cmx2cm su ogni ordinata ed infine ho fissato tutte le ordinate sulla tavola di riferimento. Si iniziano a vedere le prime forme!!!!! Quando sagomavo i singoli listelli sono stato totalmente avvolto dal fascino della tecnica! Mi sembravo un piccolo maestro d'ascia ed è stato bellissimo rifilare ogni singolo listello nel punto giunto, incastrarlo tra gli altri, fissarlo e dare finalmente UN SENSO all'esistenza di quel listello!!!!! Poi riflettendoci l'uomo costruisce navi con questa tecnica da migliaia e migliaia di anni..... bellissimo.... anche se solo in scala 1:20!!!!! P.S: Domani è domenica e il Mio Piccolo Cantierino Domestico osserverà una meritata giornata di riposo... (ma non ci giurerei......)

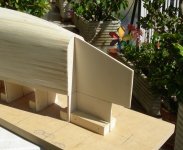

16 Maggio 2010: Solitamente la domenica non si dovrebbe lavorare..... ma visto che il modellismo è un passatempo e non un lavoro...... avete già capito :-) Ho finito il rivestimento con fasciame, ma facendo delle foto in penombra mi sono accorto che la balsa utilizzata per le murate, essendo molto, anzi, troppo flessibile, non ha dato alla murata una curvatura desiderata, ma presenta dei lievi spigoli in prossimità del baglio massimo. Questo difetto non è risolvibile con lo stucco... credo che dovrò sostituire la balsa con i classici listelli di tiglio. La realizzazione dello stampo maschio (o master) è una fase molto delicata ed ogni piccolo difetto sul master viene poi riprodotto sullo scafo finale. Meglio perderci un altro po' di tempo e fare un lavoretto fatto bene!!!

17 Maggio 2010: DIETRO FRONT!!! Ho verificato alla luce del sole e devo sostituire la balsa!!! Un po' mi dispiace per il lavoro buttato, ma sono i risultati quelli che contano e con i listelli sarà tutta un'altra musica! Insomma: ne vale la pena! Ho approfittato per stendere uno strato di vinavil all'interno del fasciame: serve per fissare al meglio i listelli tra loro, così che quando passerò il tampone di carta vetrata per eliminare le imperfezioni tutti i listelli manterranno la loro perfetta posizione anche sotto alla pressione del tampone.

18 Maggio 2010: Questa mattina ho incollato i nuovi listelli, (belli... anzi... bellissimi....) e dopo pranzo ho iniziato a carteggiare il master. Prima della carteggiatura esistono molte imperfezioni dovute al fatto che l'accoppiamento tra due listelli aventi sezione rettangolare su di una superficie curva non potrà mai essere perfetto, ma bastano poche passate di carta vetrata per vedere trasformare sotto ai propri occhi quel "brutto anatroccolo di master pieno di spigoli" in un "bellissimo cigno tutto bello liscio e levigato"! FANTASTICO!!! Adesso il grosso l'ho tolto, devo passare carta vetrata più fine, stuccare e dare una prima mano di smalto. Parallelamente ho iniziato ad impostare la prua: ho realizzato una sagoma di compensato come riferimento e ci ho incollato sopra dei blocchi di balsa. Adesso aspetto che si asciughi bene la colla e domani modellerò la prua.

22 Maggio 2010: Dopo qualche giorno di pausa ho portato un po' avanti il cantiere. Ho modellato la prua ed ora sto impostando la poppa. Mi sono accorto che devo rifare l'ultima ordinata: l'avevo scalata di 2mm, ma se interpongo tra le ultime due ordinate dei blocchi di balsa, mi serve un'ordinata avente la dimensione esterna reale come riferimento, e non quella scalata di 2mm. Poco male...

24 Maggio 2010: Oggi ho dedicato la mattinata alla stuccatura del master. Lo stucco che ho usato era un po' troppo asciutto e se lo avessi diluito un po' avrei faticato meno, ma va bene così.

25 Maggio 2010: Questa mattina ho preso il tampone di carta vetrata e mi sono messo all'opera: ho impiegato parecchio tempo a scartavetrare il tutto, ma quando tocchi con mano i risultati capisci che è tempo speso bene .-) Di pomeriggio ho dato le prime mani di smalto al master, ma si vedono molte pennellate (il pennello che ho usato non era dei migliori) quindi penso proprio che dovrò levigare il tutto nuovamente, ma questa volta con carta vetrata più fine.

02 Giugno 2010: E' passata una settimana dall'ultimo aggiornamento!!! Dopo la verniciatura la superficie del mastrer non era perfettamente liscia, allora ho carteggiato e ristuccato il tutto. Soddisfatto del risultato sono passato alla lavorazione conclusiva del master, ovvero l'applicazione dei due strati di vetroresina (utilizzando tessuto da 49gr/mq). A resina catalizzata ho carteggiato il master con casta vetrata finissima, bagnandolo accuratamente con acqua e sapone, ma qualcosa è andato storto: rispetto a 10 anni fa ho cambiato resina e questa volta la trama del tessuto è rimasta "in superficie" in più punti. Probabilmente avrei dovuto usare più resina, ma nel momento in cui i dislivelli creati dalla trama sono veramente impercettibili..... voglio vedere se l'applicazione della cera distaccante sarà sufficiente a colmare i lievissimi dislivelli. In caso positivo potrò iniziare la realizzazione dello stampo femmina!!!!!

08 Giugno 2010: Ho terminato il master ed ho passato 5 mani di cera. Domani inizio la lavorazione dello stampo femmina.

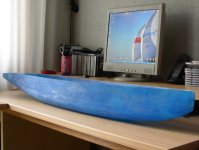

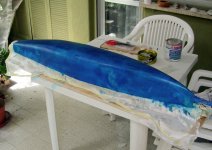

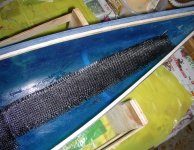

10 Giugno 2010: Cambio di rotta: voglio vedere se si riesce a laminare lo scafo finale direttamente sul master, saltando quindi la realizzazione dello stampo femmina. Ci ho pensato un po' su e sono giunto alla conclusione che il tentativo vale l'impresa. Dopo aver passato cinque mani di cera e lucidato bene, ho laminato direttamente due strati di tessuto di vetro da 165 gr/mq (a trama diagonale) e due da 49 gr/mq. Gli ultimi due strati hanno una trama molto fitta e magari carteggiando a dovere si potrebbe ottenere una superficie abbastanza liscia. E' una prova, se va male posso magari utilizzare il lavoro svolto come stampo femmina. Nell'applicare gli ultimi due strati ho aggiunto del colorante blu alla resina, ma ho ottenuto un risultato molto disuniforme. Speravo di non dover verniciare lo scafo, ma alla fine una bella verniciata ci sta tutta.

11 Giugno 2010: Ho distaccato questa prova dal master e in finale ne sono rimasto piacevolmente soddisfatto!!! Dopo la carteggiatura la superficie è bella liscia!!! Oggi ho iniziato a costruire la deriva: la farò come l'ultima deriva realizzata per ITA-45, ma per Azzurra aggiungerò uno strato di carbonio unidirezionale in più.

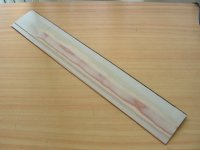

DERIVA

16 Giugno 2010: Essiccata la colla è la volta di prendere il tampone di carta vetrata e modellare il profilo. L'obiettivo è quello di avvicinarsi il più possibile ai velocissimi profili Naca a sei cifre, caratterizzati da un punto di flesso in prossimità del bordo di uscita. Per ottenere ottimi risultati l'unica è realizzare degli stampi con frese a controllo numerico. A mano libera l'impresa è ardua, ma si ottengono ugualmente buoni risultati. Da notare il tondino di carbonio da 3mm nel bordo di attacco della deriva.

Adesso la deriva ha uno spessore di 5mm, ma quando applicherò il carbonio lo spessore finale salirà a 6mm. Lascerò al solo carbonio il compito di delineare l'ultimo centimetro del bordo di uscita.

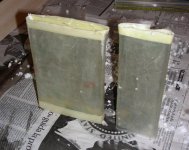

17 Giugno 2010: Oggi ho laminato il carbonio sulla deriva. Ho applicato due starti da 200gr/mq tra i quali ho aggiunto un nastro unidirezionale. Il nastro da una larghezza di 5cm, quindi ho applicato due strisce per lato. Adesso ho messo il tutto dentro la pressa e tra 24 ore conoscerò il verdetto!!!!!

18 Giugno 2010: Verdetto estremamente severo: DERIVA DA RIFARE :-((( E' proprio vero che non si può lasciare nulla al caso: durante la pressata dell'ultimo timone di ITA-45 fuoriuscì un po' di resina in eccesso dal nylon e si impregnò nella gommapiuma. Rimuovendo l'eccesso, logicamente, si è creato un punto dove la gommapiuma non aveva la stessa consistenza del resto. Quando ho pressato la deriva ho avuto l'accortezza di capovolgere lo strato di gommapiuma per offrire alla deriva la superficie intatta... ma non è bastato!!! Quello spazio"vuoto" ha costituito una via di fuga per la resina in eccesso con il risultato che sulla deriva si è formata una "bolla" impressionante!!!!! Secondo difetto è che i due nastri unidirezionali si sono leggermente discostati tra loro, creando un avvallamento!!! Ci sono rimasto molto male :-( mi da molto fastidio dover ricominciare da capo, ma non ho alternative!!!

02 Luglio 2010: Nei giorni passati ho costruito la nuova deriva. Rispetto alla precedente... non ho più verniciato il compensato: da delle prove fatte è emerso che è impermeabile già al naturale, quindi ho risparmiato tempo e grammi :-) Ho riempito uno dei due lo spazi vuoti (quello verso il bordo di uscita) con resina + addensante: dopo la carteggiatura lo spessore del compensato era sceso notevolmente e la pressa avrebbe compromesso il profilo desiderato. Questa volta ho laminato due strati di carbonio da 200gr/mq e all'esterno uno strato di vetro da 80gr/mq. Non momento in cui intendo verniciare sia deriva che timone di bianco... uno strato di vetro all'esterno fa sempre comodo, si carteggia e rifinisce meglio. Avendo vetro all'esterno... si vedono diverse bollicine d'aria rimaste intrappolate tra ilcarbonio ed il vetro. Ho cercato di toglierle ma è molto difficile! Amen! Spendendo due righe sul profilo ottenuto... ha una corda di 80mm con uno spessore di 6mm posizionato a 26mm dal bordo di attacco, tradotto in percentuali... freccia del 7,5% al 33% della corda. Peso finale: 140gr, posso quindi montare un bulbo da 2850gr! Tirando le somme... non sono ancora soddisfatto al 100% del risultato finale, la superficie non è ancora bella liscia come se fosse uscita fuori da uno stampo, ma mi rendo conto che per affinare una tecnica costruttiva ci vogliono molte prove alle spalle, ma come deriva iniziale va più che bene. Adesso mi preme costruire tutto il resto, poi un domani nulla mi vieta di realizzarne un'altra, magari sperimentando anche un profilo diverso. TIMONE 03 Luglio 2010: E' la volta del timone. Ho preso un foglio di balsa da 2mm, ho ritagliato due sagome e le ho incollate tra loro. Dopo un po' di modellazione con tampone abrasivo sono giunto alla forma desiderata. Ho innestato un asse da 3mm e stuccato il tutto. Adesso il timone è pronto per la laminazione del carbonio.

04 Luglio 2010: Visto che il timone non è soggetto a sforzi di flessione come la deriva, ho deciso di applicare un solo strato di carbonio da 200gr/mq, penso che sia più che sufficiente! Adesso ho messo il timone dentro la pressa e domani lo rifilo per benino.

05 Luglio 2010: Ecco come si presenta il timone appena aperta la pressa: va rimosso tutto il carbonio in eccesso, una mezzoretta di lavoro ed il timone è servito :-) Da progetto avevo pensato ad una corda massima di 50mm (come l'ultimo timone di ITA-45), ma quando ho rifilato il carbonio in eccesso ho preferito concedermi un piccolo margine e adesso la corda massima ha una lunghezza di 55mm. Se Azzurra risulterà molto manovriera potrò permettermi il lusso di rimpiccolire il timone (riducendo così il suo attrito). Si fa sempre in tempo a rimpiccolire, quando invece non è poi così immediato ingrandire... nel dubbio.... mi sono mantenuto largo :-) PUNTO DELLA SITUAZIONE: lo scafo, la deriva ed il timone sono terminati, adesso procederò con la realizzazione della scassa deriva, scassa albero e coperta. Quando avrò terminato questi pezzi potrò assemblare e chiudere lo scafo!!!!! Azzurra inizia a prendere forma..... ed ho già perso la testa :-)))))))))

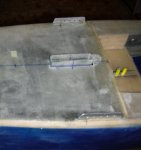

SCASSE ALBERO E DERIVA      07 Luglio 2010: Questa mattina ho aperto la pressa e sono rimasto molto soddisfatto del risultato! Per distaccare la scassa in vetroresina dal "master" ho dovuto sbriciolare il polistirolo interno. A dire il vero... avevo scelto il polistirolo proprio per questo motivo! Le scasse sono fatte, vanno rifinite e lavorate, ma il grosso è fatto :) COPERTA

09 Luglio 2010: Andando avanti con i lavori... ho rivestito il ponte con fogli di balsa da 2mm ed il pozzetto con balsa da 5mm.  10 Luglio 2010: 1.. 2....3 ... SSA.... SSA.... PROVE TECNICHE DI TRASMISSIONE..... SSSA.... SSSSSA............. (forse inizia a fare un tantinello troppo caldo....). Scherzi a parte, oggi ho fatto delle prove per vedere se il profilo della coperta si sposa a pennello con quello dello scafo e procede tutto bene!!! CHE BELLOOOOOOOO :-)))))))))))

20 Luglio 2010: Sono passato 10 giorni dall'ultimo aggiornamento, è ora di riprendere il bandolo della matassa in mano. Dove eravamo rimasti? All' 1.. 2....3 ... PROVA... SSA.... SSA.... ok, adesso le prove sono finite :-) In questi giorni ho terminato lo stampo della coperta e ho deciso di plastificarlo con normale nastro avesivo da imballaggi. L'alternativa era verniciare lo stampo e passare la cera, ma con il nastro adesivo ho fatto prima e funziona uguale come distaccante. In questi giorni mi ero un po' bloccato su come proceder: laminare su uno stampo maschio non è facile, specialmente quando hai spigoli e angoli retti. Sarebbe stato meglio realizzare, come fanno in molti, uno stampo femmina (o negativo), è più semplice laminarci sopra, ma a me piace ricreare la smussatura a 45 gradi tra scafo e coperta. In uno stampo maschio è semplice.... su un eventuale stampo femmina non avrei saputo cosa inventarmi per ottenerlo. Alla fine ho deciso come procedere e lo illustrerò nel prossimo aggiornamento!

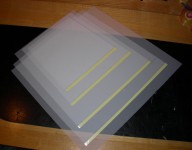

21 Luglio 2010: L'idea che ho avuto è la seguente: stampare la coperta in due tappe! La prima tappa consiste nello stampare il solo pozzetto (il più difficile per via degli angoli retti). Se viene male lo rifaccio senza problemi, se viene bene proseguo con la seconda tappa, ovvero rimetto in posizione il pozzetto nello stampo e ci lamino direttamente sopra la coperta (esattamente come ho fatto su ITA-45). Laminando la sola coperta posso mettere bene in tensione il tessuto, facendo aderire correttamente allo stampo e ricreando fedelmente la smussatura a 45 gradi. A questo punto al lettore più curioso potrebbe sorgere una domanda spontanea: perché non laminare contemporaneamente pozzetto e coperta? Ci ho riflettuto parecchi giorni sopra e sono giunto alla conclusione che è possibile, ma molto rischioso: quando lamini sugli angoli retti è difficile eliminare tutte le bollicine d'aria che rimangono intrappolate nell'angolo. Poi laminando sopra la coperta con sotto il pozzetto ancora fresco, si corre il rischio che i tessuti del pozzetto possano slittare tra loro, creando bolle e dannose pieghe. A questo punto meglio non correre rischi e aspettare la catalizzazione del pozzetto. Oggi ho laminato il pozzetto e nelle foto mostro la sequenza del posizionamento delle varie pezze (tutte da 50gr/mq). Ho iniziato applicando una pezza al centro del pozzetto, poi ho posizionato un'altra pezza verso lo scivolo di poppa e alla fine una terza pezza disposta longitudinalmente per ricreare l'angolo anteriore del pozzetto e unire tra loro le due precedenti pezze. Ho ripetuto questa procedura tre volte e, finito il posizionamento di tutte le pezze, ho resinato!!! Ci è voluta una massiccia dose di manualità per evitare grinze e bolle d'aria, fortunatamente sembra essere venuto bene. Come al solito..... rimando a domani per il verdetto finale!!!

22 Luglio 2010: Diario di bordo del Capitan Church - Data astrale 22072010 - Distacco dalla navetta madre avvenuto con successo alle ore 07:48. Procediamo con la fase 2!!!

(mi fa male vedere STAR TREK la sera prima di andare a dormire.....................) 23 Luglio 2010: Ha inizio la fase 2!!! Per prima cosa ho messo in piano lo stampo della coperta su delle tavole, facendo attenzione a riprodurre la corretta inclinazione verso l'alto della prua rispetto alla poppa. Poi ho riposizionato nello stampo il pozzetto in vetroresina appena stampato e per finire ho posizionato le pezze di vetro sopra allo stampo (2 da 160gr/mq + 1 da 50gr/mq). Aiutandomi con una stecca di legno e dei chiodi, ho messo in tensione le pezze prima da un lato e poi dall'altro. Ho avuto diversi problemi: nel mettere in tensione l'ultimo strato esterno da 50gr/mq mi si formavano molte grinze in prossimità della prua! Sarebbe stato meglio usare un tessuto da 80gr/mq (come feci su ITA-45), ma lo avevo finito e mi sono dovuto arrangiare con quello da 50gr/mq . Alla fine ho dovuto tribolare parecchio per giungere ad un risultato accettabile! Una volta tesati bene tutti i tessuti ho impregnato il tutto con la resina (ultima immagine). Sembra essere venuto bene.    24 Luglio 2010: Secondo distacco avvenuto con successo :-) Per prima cosa ho rimosso il vetro in eccesso sopra al pozzetto (prima immagine) e devo dire che l'idea di stampare in due tappe ha funzionato alla grande: la giunzione tra pozzetto e coperta è perfetta!!! devo fare qualche ritocco ma ci si può stare! La coperta pesa 126gr, un po' troppi ma rientro ancora nei limiti previsti.

Adesso devo procedere con tutti gli accessori della coperta. 27 Luglio 2010: Oggi ho iniziato ad allestire la coperta. Più nel dettaglio: ho posizionato dei rinforzi laterali di balsa lungo tutte le "murate" e realizzato gli attacchi per il sartiame e fiocco. Suddetti attacchi sono stati realizzati modellando opportunamente un lamierino da 1mm: sopra la coperta il lamierino presenta i 5 forellini per fissare le sartie in una delle 5 possibili posizioni previste per l'albero (logicamente le sartie si muovono assieme all'albero) mentre sottocoperta il lamierino è stato ripiegato di 90 gradi all'altezza del rinforzo di balsa. Quando sollevo il modello dall'albero tutto il peso viene scaricato dalle sartie. Il lamierino a sua volta scaricherà tutte le tensioni lungo il rinforzo di balsa, garantendo l'integrità del modello.

28 Luglio 2010: Una volta terminata la coperta avrò tutti i pezzi necessari per passare alla fase più eccitante di tutta la realizzazione: l'assemblaggio e chiusura dello scafo!!! La coperta non è ancora terminata, ma intanto ho iniziato a posizionarla nello scafo e prendere le dovute misure. Oggi infatti ho resinato lungo lo scafo dei listelli di balsa che fungeranno da base di appoggio per la coperta. Ho approfittato dell'occasione per inclinare scafo e coperta e fare una colata di resina a prua (serve come rinforzo).

ASSEMBLAGGIO .

29 Luglio 2010: Oggi non ho resistito ed ho tagliato il fondo dello scafo per l'alloggio della scassa. Operazione molto delicata che porta intrinsecamente con se una bella e massiccia dose di emozione... (anche perché se si commette un errore........ è la FINE!!!!)   14 Agosto 2010: Dopo due settimane di vacanze è ora di riaprire il cantiere!!! Ho realizzato la losca del timone, nulla di particolarmente eclatante, ma come al solito fornisco doverosa documentazione :-)

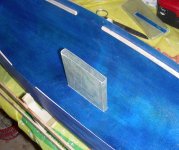

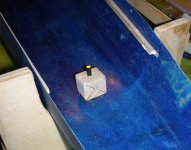

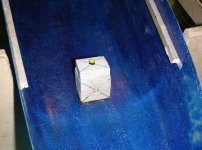

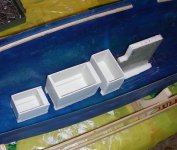

Poi ho terminato la scassa della deriva.     16 Agosto 2010: E' la volta dei contenitori per l'elettronica: per limitare il peso li ho realizzati con fogli di balsa da 2mm sui quali ho applicato uno strato di vetro da 50gr/mq su tutti e due i lati, poi due mani di vernice. Alla fine per la disposizione dell'elettronica ricalcherò lo stesso schema di ITA-45: semplice, pratico, funzionale e perfettamente simmetrico rispetto all'asse longitudinale, cosa volere di più?   18 Agosto 2010: Adesso tocca al trasto della randa: come per la losca timone, nulla di particolare. Adesso posso finalmente verificare il corretto posizionamento dell'elettronica!!!    20 Agosto 2010: Oggi ho pezzato i contenitori per l'elettronica e la scassa della deriva. Per quest'ultima ho utilizzato un tessuto di carbonio da 200gr/mq (la scassa è fortemente sollecitata in navigazione, meglio andare sul sicuro), mentre per i contenitori mi sono accontentato di due strati di tessuto di vetro da 80gr/mq. Nella foto ho ritratto il momento prima della resinatura, per lasciare meglio intendere come ho disposto le varie pezze.  22 Agosto 2010: Ho aspettato più di 24 ore che la resina catalizzasse bene ed ho fatto la prima prova di tenuta all'acqua. Al posto di immergere lo scafo in vasca da bagno ho preferito versare l'acqua direttamente dentro lo scafo (volevo verificare anche la tenuta dei contenitori). Risultato... un disastro: lo scafo perde acqua dalla giunzione deriva-scafo!!!!!!!!!! Ho subito rimediato con una colata di serina supplementare ora lo scafo tiene perfettamente.  23 Agosto 2010: Sono tornato ad occuparmi della coperta. Ho creato due piccoli gavoncini: uno destinato alla ricevente e l'altro per una ipotetica zavorra da posizionare a prua al fine di correggere un eventuale assetto troppo appoppato del modello. Il gavone porta zavorra è a misura di 4 normalissime pile stilo che con i loro bellissimi 100gr svolgono egregiamente l'arduo ruolo di... ZAVORRA :-)))     25 Agosto 2010: Cos'altro manca all'appello? la scassa dell'albero! In primis ho creato all'interno della scassa un piano d'appoggio per l'albero, poi ho forato la coperta ed ho preincollato la scassa mettendo in bolla lo scafo e verificando con un filo a piombo il coretto posizionamento della scassa.    26 Agosto 2010: Siamo oramai vicinissimi alla chiusura dello scafo!!! I particolari mancanti sono veramente pochi! Tra questi rimane una piccola paratia a poppa che sostiene il pozzetto, un bel rinforzo in carbonio verso prua e un collare attorno alla scassa albero che serve sia come supporto per il fissaggio della coperta che come aiuto per impermeabilizzare la giunzione coperta-scassa!    27 Agosto 2010: Finalmente è arrivato il grande giorno: oggi chiudo lo scafo!!!!! Mostro delle visioni d'insieme sia dello scafo che della coperta prima della definitiva chiusura!

L'assemblaggio dello scafo è terminato, è ora di aprire la veleria!!! VELE

VERNICIATURA

Adesso all'appello mancano soltanto gli adesivi. DECORAZIONI     |